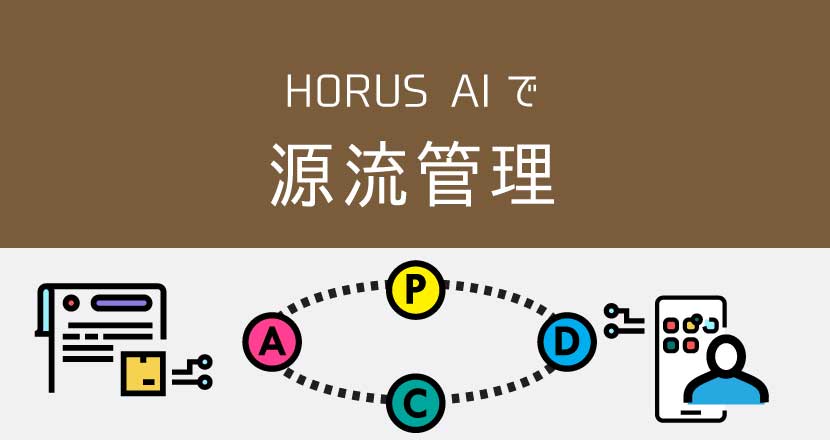

HORUS AIで源流管理/現場改善サイクルを高速でまわして全数検査を実現

HORUS AIによるAI化は、全数検査、リアルタイム化、分類の精緻化といった現場改善サイクルを高速でまわすことを可能にします。

HORUS AIによるAI化は、全数検査、リアルタイム化、分類の精緻化といった現場改善サイクルを高速でまわすことを可能にします。

例として、半導体製造工程のイメージでご説明します。

⇒HORUS AI TOPページに戻る

⇒車載半導体検査で全数検査を実現するHORUS AI

現場でPDCAサイクルを高速で廻すことが重要

半導体製造工場においては、ウェハーにプリントパターンを焼き付け、それをレーザーで溶かし、水で流す…というプロセスを繰り返しています。

仮に、検査装置による抜き取り(サンプリング)検査で、「水むら」不良が出た場合、「洗浄工程に不良があるに違いない」ということで、洗浄工程に対策を施すまでは、製造ライン全体を停止させなくてはなりません。源流工程と不良の紐づけをしたうえで、源流管理をしているという工程があります。

半導体の検査はサンプリング検査が主流ですが、自動車や人体などでも半導体が使われるようになってきているため、サンプリング検査ではなく全数検査への要求が高まっています。

しかし現状の目視による検査では処理能力に限界があり、これがボトルネックになってしまうという課題を抱えています。

HORUS AIによるAI化なら、人の25倍以上という高速処理で全数検査が実現でき、しかも現場の人間だけで、PDCAサイクルの改善プロセスをグルグルと回すことができます。

⇒圧倒的スピードで全数検査も実現

HORUS AIを活用した「PDCAサイクル」の流れ

PLAN:どのような判断を行うかの計画…サンプル収集(データ収集)、アノテーションしAI学習

↓

DO:学習したデータで運用を実施…OK/NGの基準も変えられるから、狙った不良品を見つけやすい。

↓

CHACK:判定結果を評価。再学習、追加学習し、検証

↓

ACTION:運用中、編入基準を充たした重みを運用モードに編入し、選択肢として選べるようにする。

↓

再びPLANへ

サンプリング検査における現状の問題点

仮にサンプリング検査で不良が見つかったのに製造を進めてしまうと、最終的に製造したものがすべてロスになってしまうリスクが避けられません。このリスクを回避するには、不良が出たら製造スピードを落とすか、製造を止めるしかありませんでした。HORUS AIによるAI化で全数検査が実現すれば、不良品をここに特定でき、かつ全体の品質はどんどんが上がっていきます。源流管理のところにAIを活用することは、非常に有効であると言えます。

HORUS AIで行う源流管理について、ご質問やご相談、資料のご請求を承ります。お気軽にお問い合わせください。

リモートでのご説明も致します。

お問い合わせフォーム

HORUS AI そのほかの特長もご覧ください!

現場だけでAIモデルを作成できる

現場だけでAIモデルを作成できる

ゲージのつまみで「観える化」されたHORUS AI。匠の勘と経験、「さじ加減」をHORUS AIが学習、再学習長し、究極の個別カスタマイズされたAIに成長!

様々な既存装置に後付け導入OK

様々な既存装置に後付け導入OK

画像以外でも、温度、光量、厚みなど可視化されモニターに映し出されるデータであれば、AI化の対象になります。

少量の不良サンプルしかなくてもOK

少量の不良サンプルしかなくてもOK

不良データが1枚しかなくても、わずか数枚でも、HORUS AIは高精度で検知、分類します。

サブスクリプション型だからスムーズ導入

サブスクリプション型だからスムーズ導入

HORUS AIは、安心の定額払い。拠点追加や処理量増加も、必要な分だけ追加できるので無駄がありません。

圧倒的スピードで全数検査も実現

圧倒的スピードで全数検査も実現

HORUS AIは、5倍~25倍以上の生産性向上実績あり!365日24時間、超高速で働き続けます。サンプリング検査から全数検査へ!

データサイエンティスト不要、ノーコードでDX推進

データサイエンティスト不要、ノーコードでDX推進

いまの現場スタッフだけで、AI導入から運用まで可能。データサイエンティストといったAI専門家は不要です。

現場における「人」に関する課題を解決

現場における「人」に関する課題を解決

単純な一次処理は、匠の技を学んだHORUS AIにお任せ。人材不足、技能継承、機密保持などの悩みと無縁に。

AIの専門家がしっかりサポート

AIの専門家がしっかりサポート

アドダイスのAI専門家が、導入、運用までしっかりとサポートします!

HORUS AI活用事例

HORUS AIで源流管理

HORUS AIで源流管理

現場改善サイクルを高速でまわし全数検査を実現。歩留まり向上、品質向上へ。

HORUS AIでAIサプライチェーン(R)・検査ブロックチェーン(R)

HORUS AIでAIサプライチェーン(R)・検査ブロックチェーン(R)

サプライチェーンマネジメント(SCM)をノーコードでDXするトータルシステムとしてのHORUS AI。

HORUS AIで半導体ウェハ検査

HORUS AIで半導体ウェハ検査

HORUS AIは、全数検査、リアルタイム化、分類の精緻化といった現場改善サイクルを高速でまわすことを可能にします。

HORUS AIで膜厚検査

HORUS AIで膜厚検査

HORUS AIなら、いまモニター上で行っている膜厚の目視検査を、ノーコードでDX!

ご質問、ご相談をご希望の方/導入をご検討の方

HORUS AI 導入ステップ

HORUS AI 導入ステップ

お試しから本格導入まで4ステップ!ご導入から運用までイメージしてください。

HORUS AIについてのご質問やご相談、資料のご請求を承ります。お気軽にお問い合わせください。リモートでのご説明も致します。

お問い合わせフォーム